RETO

La empresa alemana KOMET GROUP es uno de los proveedores más importantes del mundo de herramientas de corte de precisión y lleva más de 100 años proporcionando productos innovadores a la industria del mecanizado. El grupo, que tiene su sede en Besigheim, proporciona empleo actualmente a más de 1.500 personas, incluyendo sus subsidiarias, y se encuentra representado en unos 50 países.

KOMET GROUP es una empresa tecnológica líder a escala mundial en los campos de control de procesos, escariado, fresado, roscado y perforación de alta

precisión.

Además de desarrollar, fabricar y distribuir productos de máxima calidad, la empresa utiliza sus años de experiencia para analizar los procesos de producción de sus clientes hasta el más mínimo detalles con el objetivo de desarrollar soluciones personalizadas que les ayuden a mejorar la eficacia de todas las fases de mecanizado.

Con un enfoque tan centrado en la innovación y el desarrollo continuo, quizás fuese inevitable que el personal de KOMET GROUP crease algunos diseños de

utillaje que resultasen muy caros o incluso imposibles de fabricar mediante métodos de fabricación convencionales. Como resultado, el Dr. Reinhard Durst,

Director de I+D para herramientas de metal duro en KOMET GROUP, lleva varios años investigando tanto el potencial de la fabricación aditiva para la producción de utillajes como los equipos disponibles en el mercado.

SOLUCIÓN

Durst ha estado trabajando el último año con Renishaw «porque su oferta nos ha convencido tanto desde el punto de vista técnico como desde el punto de vista

de la aplicación». Esta transferencia de conocimientos y experiencia es inherente en toda la nueva y creciente red de Centros de Soluciones de Fabricación Aditiva de Renishaw. Antes de comprar la máquina directamente, los clientes pueden alquilar los equipos más modernos de Renishaw en un Centro de Soluciones y trabajar de forma independiente en sus proyectos. El personal de Renishaw siempre está disponible para explicar cómo utilizar las máquinas. De este modo, los posibles clientes se pueden familiarizar con la tecnología de fabricación aditiva con la ayuda de expertos y descubrir cómo se podrían ajustar

a sus necesidades específicas, sin necesidad de realizar una gran inversión por adelantado.

«Nuestro objetivo es crear una situación beneficiosa para ambas partes», explicó Ralph Mayer, director responsable de los servicios de fabricación aditiva en

Renishaw GmbH. «Con nuestra ayuda, el cliente acorta la curva de aprendizaje y reduce al mínimo el número de posibles errores. Solo proponemos al cliente la compra de un sistema cuando ya tiene claro que será un valor añadido para su empresa. Al mismo tiempo recopilamos información muy valiosa sobre las necesidades del sector, que podemos utilizar para desarrollar aún más nuestras máquinas y nuestra tecnología».

«Las piezas producidas mediante fabricación aditiva pueden llegar a alcanzar una consistencia de la estructura del 99%, como los componentes laminados o de metal fundido», explicó Mayer. «Sin embargo, se debe aplicar la estrategia adecuada a cada componente. Nuestra fuerza reside en nuestra habilidad a la hora de analizar los retos técnicos de los componentes de nuestros clientes y trabajar con los clientes para encontrar la solución más efectiva».

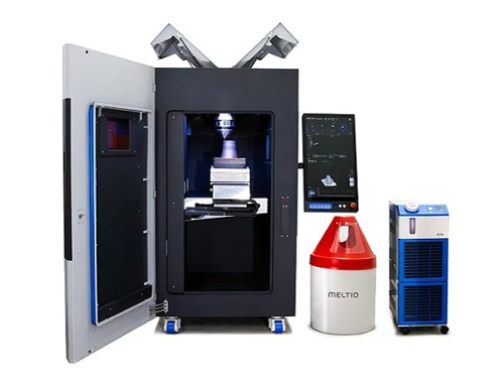

El sistema de fabricación aditiva de metales de Renishaw utiliza la tecnología de fusión por láser de lecho de polvo en una atmósfera de argón inerte. Se extiende un lecho extremadamente fino de polvo metálico y se funden las áreas que formarán el componente mediante un láser de fibra de iterbio de alto rendimiento. A continuación, se solidifica mediante refrigeración. Este proceso se repite con capas de polvo metálico, generalmente de entre 20 y 60 μm de grosor, hasta terminar la pieza. Mientras más finas sean las capas, mayor será la precisión y la calidad de la superficie de la pieza acabada.

BENEFICIOS

El primer proyecto gestionado conjuntamente por Komet y Renishaw fue el desarrollo de una nueva gama de fresadoras roscadas de diamante policristalino (PCD, por sus siglas en inglés). Los cuerpos principales de las cortadoras se fabrican en un sistema de fabricación aditiva de metales de Renishaw, en el que se producen varios cuerpos durante cada ciclo de la máquina, y son equipados a continuación con cuchillas de PCD y enroscadas en sus portaherramientas.

El uso de la tecnología de Renishaw para fabricar las herramientas permite producir geometrías que serían prácticamente imposibles de conseguir a través de medios convencionales. «Gracias al proceso aditivo hemos podido colocar muchas más cuchillas de PCD en cada herramienta», explicó Durst.

«Hemos cambiado la disposición de las cuchillas y logrado un ángulo de eje bastante mejor. Comparado con las herramientas fresadas, hemos reducido las ranuras en gran medida. Estos cambios hacen que la herramienta sea mucho más productiva para el usuario». Por ejemplo, con un cabezal de roscado de 32 mm, hemos aumentado el número de ranuras y cuchillas de seis a diez, logrando un ritmo de alimentación que puede ser hasta un 50% mayor.

Fuente: Addimat

Deja un comentario