Fuente: El Correo

Addilan y Tecnalia se unen para alumbrar un dispositivo capaz de fabricar grandes piezas mediante impresión en 3D

Antes del descubrimiento de la impresión 3D y su aplicación en procesos industriales, para construir una pieza las empresas se resignaban a perder por el camino el 80% del material de partida. El proceso tradicional, que aún se utiliza, consiste en tomar un bloque –por ejemplo, de titanio– y reducirlo hasta conseguir el acabado deseado. Ahora, con la fabricación aditiva el proceso es inverso y más rentable. Una de las maneras es depositar hilo de metal, capa a capa, y hacer la fusión con soldadura. Esa técnica, llamada ‘waam’, es la que han adoptado la empresa vasca Addilan y el centro tecnológico Tecnalia para lanzar en breve al mercado una máquina única en el mundo, capaz de producir componentes de medio y gran tamaño para sectores como el aeronáutico, energético o naval.

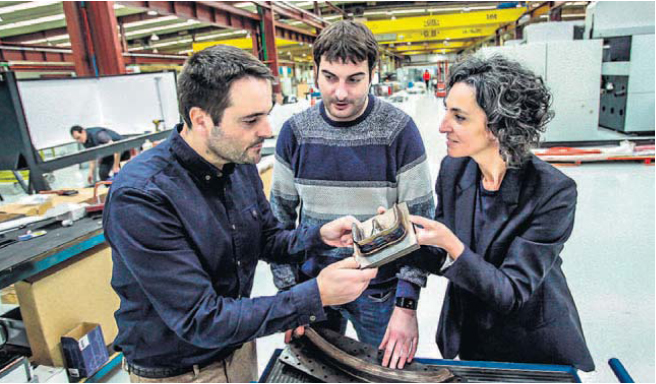

Para el primer semestre de 2018 se espera que la máquina sea una realidad. Y detrás de esa rápida materialización está la «importantísima alianza » que ha rubricado Addilan con Tecnalia,

destaca Amagoia Paskual, gerente de la empresa con sede en Durango que echó a andar el pasado marzo. Nació fruto de la colaboración que emprendieron hace cuatro años dos fabricantes líderes de máquina herramienta: ONA Electroerosión y Maherholding. «Ambas firmas se conocían mucho y no eran competencia. Veían que se producían sinergias entre ellas y decidieron juntarse para

hacer algo en fabricación aditiva».

En esta segunda fase, Tecnalia –referente europeo en investigación–, se encargará de «aportar el conocimiento del proceso». «Llevamos años trabajando con la tecnología ‘waam’. Y para este proyecto es necesario determinar los parámetros, tipos de materiales y cuáles son los límites de la máquina en función de los mismos», señala Agustín Saenz, director de Industria y Transporte del centro tecnológico. Pero el aspecto más notorio es que han pasado «de ser proveedores a socios». «Antes, cuando hacíamos desarrollos de I+D, el 100% del riesgo caía en las empresas. Ahora

hemos decidido compartirlo».

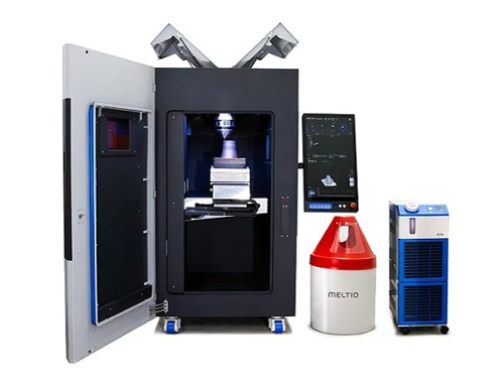

Un punto a favor de la máquina vasca –en la que trabajan 10 personas de la firma vizcaína y 7 de Tecnalia– es que será «única en el mercado», asegura Paskual. Aunque hace menos de seis meses una compañía alemana lanzó una similar, «no tiene cámara inerte, la nuestra sí y eso es clave si se quiere trabajar con titanio». No en vano, explica que para que este material «no se oxide» es necesario operar «en un ambiente controlado», que no se contamine con la entrada de oxígeno. En cualquier caso, no es la única diferencia. El equipo germano «no llega a las tasas de productividad y los tamaños de sus piezas serían de alrededor de medio metro», apunta Saenz. Por el contrario, Addilan ha creado «un diseño escalable hasta cinco metros».

Cuestión de velocidad

En impresión 3D, la velocidad de fabricación es un elemento decisivo y el «aporte de material» es el que mide los tiempos. «Las máquinas empiezan depositando menos de medio kilo por hora, de modo que si vas a hacer una pieza de un kilo necesitas dos horas. Sin embargo, la que estamos creando permitirá hasta 5 kilos por hora. No existe nada igual», puntualiza Saenz. Esta capacidad le permite pronosticar que podrán «doblar la productividad en los procesos». Además, apunta Paskual, el equipo está dotado de «un control propio que garantiza la trazabilidad, repetibilidad y fiabilidad en la producción del componente», algo clave para la aeronáutica, donde Airbus «está tirando mucho de esta tecnología».

Por el ahorro de materias primas y la reducción de tiempos, la máquina tendrá encaje no sólo en el sector aeronáutico y aeroespacial, también para la industria naval, energía y automoción.

De ahí que Addilan y Tecnalia hayan comenzado a recibir desde ahora «solicitudes de oferta de compañías vascas, estatales y de toda Europa». Asimismo, tuvieron «consultas de empresas muy importantes a nivel mundial» en la feria Formnext, una de las citas más relevantes de fabricación aditiva, recién celebrada en Fráncfort.

El despegue, pronostica Paskual, será «gradual». «Pero estimamos que de aquí a 2021 fabricaremos 30 máquinas». Cada una podría «hacer 9 toneladas de piezas de titanio al año o 20 toneladas si hablamos de acero ». A pesar de que es un equipo costoso, Saenz subraya que «tiene un retorno de la inversión bastante rápido porque permite hacer componentes que antes requerían de bastante proceso y ahora salen prácticamente como van a ser al final». En la Bienal de Máquina Herramienta del año que viene podrán demostrarlo en el BEC, un escaparate de lujo.

Fuente: El Correo

realmente interesante