Mizar Additive Manufacturing, compañía vasca especializada en diseño y fabricación aditiva, se hizo con el XII Premio Nacional de Innovación en Tecnologías de Fabricación Avanzada 2016 en la categoría de ‘Fabricación Aditiva’ otorgado por la AFM, Advanced Manufacturing Technologies, durante la Bienal de Máquina-Herramienta en el BEC de Bilbao. El proyecto premiado consiste en la fabricación, mediante tecnología aditiva, de una placa personalizada para implantar en la rodilla de un paciente que sufría osteoartritis, una de las enfermedades reumáticas más comunes, que produce fuertes dolores y limitación de movimiento.

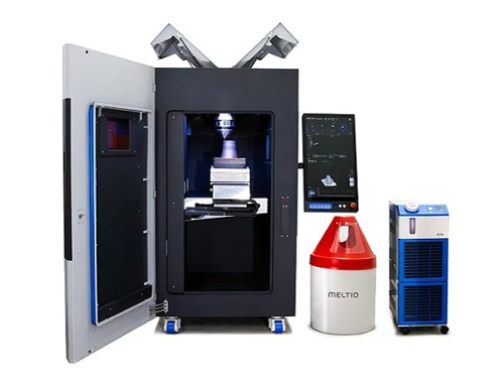

Mizar es una empresa joven, nacida en 2014 dentro del Grupo Alcor, como empresa de servicios de fabricación aditiva para otras compañías, como explica Gorka Fernández, director técnico de la firma. Entre sus clientes se encuentran empresas de aeronáutica, la industria general (automoción, prototipado, etc.) y el sector médico. Precisamente este último ha sido el que les ha llevado a ganar el XII Premio Nacional de Innovación en Tecnologías de Fabricación Avanzada 2016 en la categoría de ‘Fabricación Aditiva’ otorgado por AFM, durante la pasada BIEMH celebrada en Bilbao del 30 de mayo al 2 de junio. “Contamos con el mayor parque de máquinas para fabricación aditiva de toda la Península, lo que nos permite de disponer de una gran carga de volumen y conocer prácticamente todas las tecnologías disponibles en aditiva. Hoy tenemos un total de 6 máquinas de 5 tecnologías diferentes”, comenta Fernández. “Para el sector médico hemos colaborado con diferentes hospitales en España, desde Sant Joan de Déu de Barcelona hasta la Unidad de Cirugía Artroscópica (UCA) de Vitoria. “Para este sector desarrollamos biomodelos, guías quirúrgigas (‘utillaje personalizado’) y prótesis de titanio a medida. Las guías permiten planificar totalmente la operación, evitando decisiones en caliente y asegurando un trabajo mucho más fiable y predecible.

Además, se ahorra mucho tiempo, más de un 50%, tanto en tiempo anestesia del paciente como de la posterior recuperación”. “Es llevar la industria a la medicina”, explica el técnico. “¿Por qué no se hacía mediante tecnología convencional? Porque el mecanizar una geometría para cada paciente era inviable. En este sentido, la fabricación aditiva es una tecnología mucho más competitiva. Además, gracias al biomodelo, los cirujanos pueden debatir a priori, con su equpo médico, cómo atacar la intervención, detecar posibles problemas y prever las soluciones más adecuadas. No hay improvisación”.

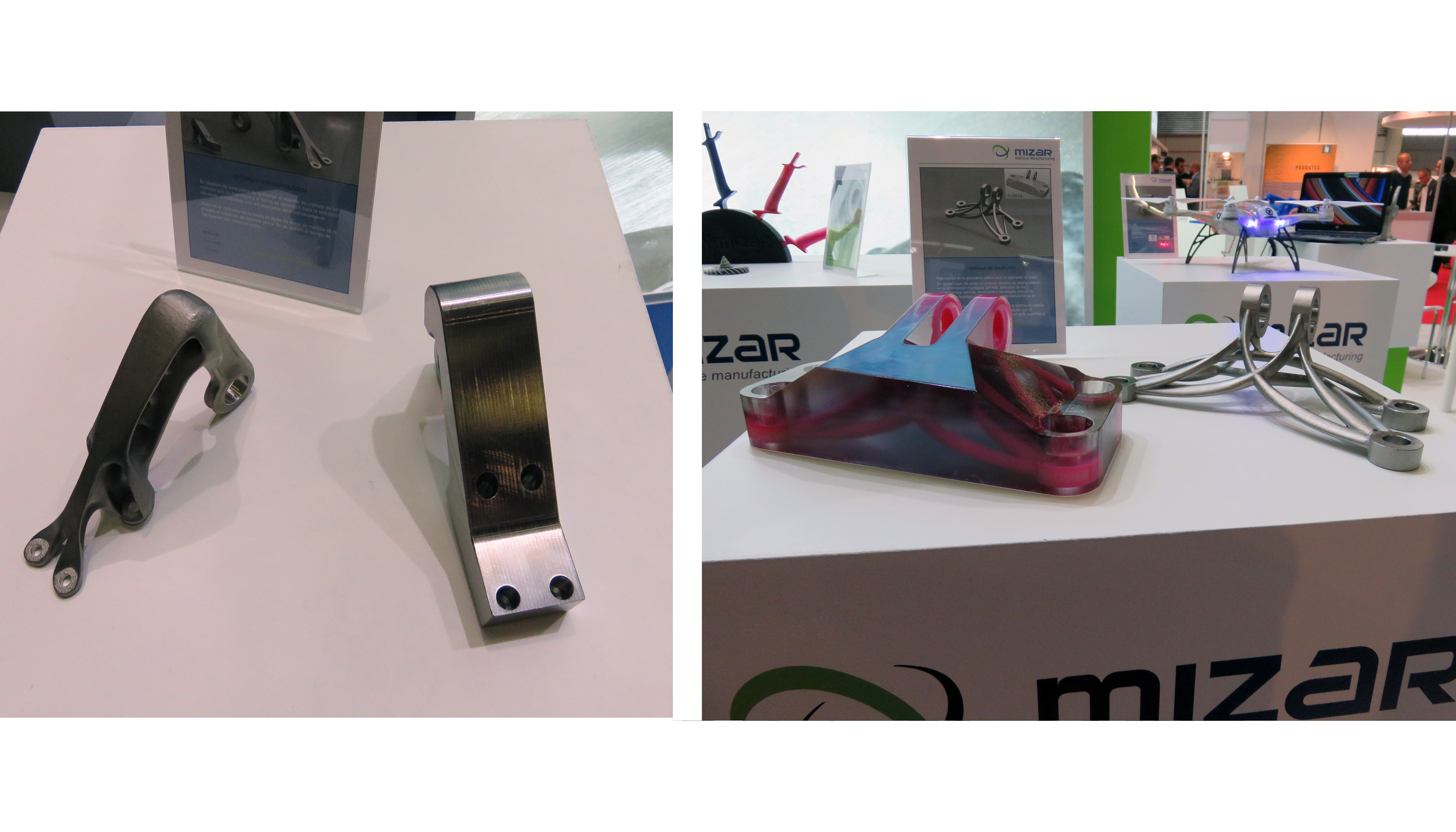

En cuanto a aeronáutica ofrecen desde utillajes hasta piezas finales, “complejas y optimizadas para que el peso de la misma sea el menor posible, ahorrando consumo de combustible”. En este sentido, el director técnico de Mizar recuerda el enorme potencial que aporta la fabricación aditiva para lograr reducir los pesos de las aeronaves y, con ello, cumplir con las exigencias del programa Horizon 2020.

Entre las tecnologías de las que dispone Mizar se encuentran el SLS en poliamida, FDM, para todos los materiales de Stratasys, y el sistema MultiJet. Además, cuentan con máquinas para fabricar en metal mediante SLM y EBM.

Aditiva en cirugía

El premio obtenido durante la BIEMH ha sido por la producción de una placa de reparación ósea personalizada para el tratamiento de la osteoartritis, además de las guías quirúrgicas para asistir en la operación. Esto fue posible gracias a la cooperación entre Mizar y el equipo del doctor Mikel Sánchez, de la Unidad de Cirugía Artroscópica (UCA) de Vitoria. Con la colaboración de Mizar, el equipo médico de la UCA pudo realizar una osteotomía tibial, es decir, una cirugía para realinear la tibia. Posteriormente se insertó la placa reparadora de la lesión. Mediante la tecnología aditiva, Mizar y la UCA diseñaron y fabricaron modelos previos, guías quirúrgicas de corte y la placa a medida para llevar a cabo la operación.

“Este premio nos anima a seguir trabajando para aplicar la tecnología aditiva en el sector sanitario. Es un placer contar con la colaboración de un equipo médico referente como es el de la Unidad de Cirugía Artroscópica”, afirmaba Gaizka Grajales, presidente de Mizar, durante la entrega del premio.

Otras intervenciones pioneras en traumatología con fabricación aditiva

La estrecha colaboración entre los profesionales como Xabier Sánchez, especialista de la UCA, y Gorka Fernández ha permitido llevar a cabo otras operaciones pioneras a partir de la reproducción sintética en 3D de los huesos afectados. Esta réplica exacta producida con fabricación aditiva permite a los doctores explorar una gran diversidad de lesiones y corregirlas según las necesidades de cada paciente.

La aplicación de la fabricación aditiva en el tratamiento de lesiones traumatológicas como ésta permite retrasar la necesidad de otros procedimientos más agresivos, como la implantación de una prótesis de rodilla, y mejorar el nivel de vida del paciente. Además, la tecnología aditiva permite realizar la cirugía de manera más sencilla y segura, a la vez que se adapta a la perfección al paciente concreto, ya que se la solución se fabrica de manera personalizada.

“Cada geometría tiene su tecnología”

La fabricación aditiva suscita todavía muchas dudas e incertidumbres. Desde los materiales posibles hasta los resultados, el ahorro que supone, el coste que puede representar, los trabajos para los que es más adecuada, las limitaciones…

Gorka Fernández, director técnico de Mizar, nos dio su punto de vista sobre estas cuestiones y mostró en su stand de la BIEMH, dentro del espacio de Addit3D, algunas de las soluciones que han realizado hasta el momento.

En lo que respecta a los materiales, Fernández admite que hay trabajo por delante: “Compramos los materiales a los fabricantes de máquinas. Especialmente en metal…y todavía no existen todos los materiales con que querríamos trabajar… no siempre que nos piden un trabajo tenemos disponble el material necesario”. El coste de desarrollo de los materiales es, todavía, un escollo. “Es posible desarrollar nuevos materiales para aditiva pero tiene un coste muy elevado y los fabricantes desarrollan a medida que se presentan nuevas aplicaciones”.

Gorka Fernández, director técnico de Mizar, junto a un modelo de corazón humano realizado en fabricación aditiva.

Otro caballo de batalla para empresas como Mizar es explicar cómo la aditiva no es sólo un cambio en el modo de fabricar. Lo debe ser también en el modo de diseñar. “Una misma pieza mecanizada puede rediseñarse para fabricarse mediante aditiva, ahorrando material. Al igual que se adapta a fundición, inyección de molde…Y debemos desterrar algunos mitos: la aditiva no es sólo para prototipos, no es sólo para plástico, ni tampoco puede hacerse todo en aditiva, tiene sus límites y queda mucha pedagogía para hacer”. Ni tampoco es necesariamente más cara: “Hay piezas que, mediante aditiva, puede salir más económicas que mediante arranque. Por el ahorro de material, por la complejidad de las geometrías que no son posibles o muy complicadas por mecanizado… Cada geometría tiene su tecnología y hay que saber elegir”. Asimismo, se muestra convencido que ambas tecnologías, mecanizado y aditiva, deberán convivir y las empresas deberán saber sacar el máximo provecho de ambas: “Cualquier pieza realizada por aditiva que requiera ciertas tolerancias, necesitará de un mecanizado posterior”, asegura.

Gorka Fernández incide también en el trabajo que actualmente están haciendo las empresas para certificar piezas para aeronáutica, uno de los sectores en los que la fabricación aditiva supone mayores ahorros. “Hay un gran potencial en esta tecnología y no sabemos todavía hasta dónde podremos llegar”, asegura.

Deja un comentario